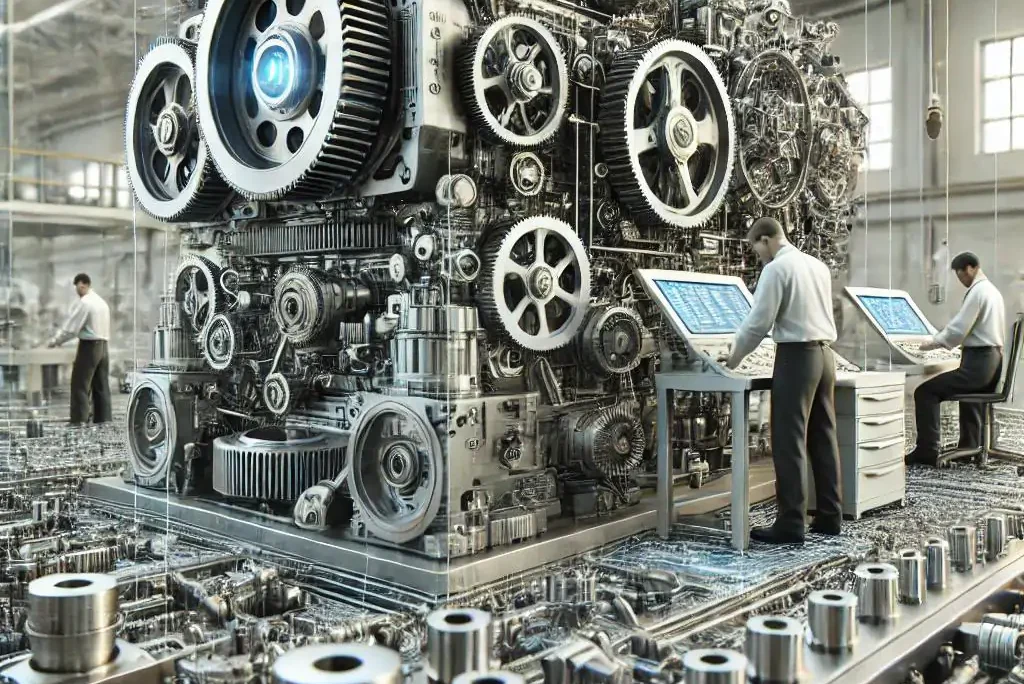

Dans les secteurs dépendant de machines spécialisées, tels que l’aérospatiale, l’automobile, la défense et la fabrication lourde, le rôle des pièces détachées sur-mesure est crucial pour maintenir des opérations sans faille. Contrairement aux pièces génériques, les pièces détachées sur-mesure sont conçues pour s’adapter aux spécifications exactes d’un équipement donné, garantissant la compatibilité, la performance et la longévité. À mesure que les exigences de la fabrication moderne et des processus industriels évoluent, la capacité à produire rapidement et précisément des pièces détachées sur-mesure est devenue un facteur clé pour minimiser les temps d’arrêt, réduire les coûts et prolonger le cycle de vie des équipements spécialisés. Cet article explore pourquoi les pièces détachées sur-mesure sont vitales pour les machines spécialisées, les défis de leur production et comment les technologies de fabrication avancées offrent des solutions.

Le Rôle des Pièces Détachées Sur-Mesure dans les Machines Spécialisées

Les machines spécialisées sont souvent conçues pour accomplir des tâches uniques nécessitant des mouvements, des tolérances et des fonctionnalités précises. Ces machines sont couramment utilisées dans des secteurs où la standardisation n’est pas toujours possible en raison de besoins opérationnels spécifiques. Les pièces qui composent cet équipement doivent répondre à des exigences strictes, car même de petites déviations peuvent entraîner des problèmes de performance ou une défaillance totale. Les pièces détachées sur-mesure jouent un rôle essentiel en répondant à ces besoins en :

- Assurant la compatibilité : Contrairement aux pièces génériques, les pièces détachées sur-mesure sont fabriquées pour correspondre exactement aux spécifications des composants d’origine. Cela garantit qu’elles s’adaptent parfaitement, évitant des problèmes tels que des désalignements, une usure et des frictions excessives qui peuvent se produire lors de l’utilisation de pièces de remplacement incompatibles.

- Maintenant la performance et l’efficacité : Les machines spécialisées fonctionnent souvent dans des conditions exigeantes, telles que des vitesses élevées, des pressions ou des températures élevées. Les pièces détachées sur-mesure garantissent que les machines conservent leurs niveaux de performance prévus, préservant ainsi l’efficacité et la productivité.

- Minimisant les temps d’arrêt : Les temps d’arrêt dus à une panne d’équipement peuvent être extrêmement coûteux, en particulier dans les secteurs qui dépendent de la production continue. Avoir accès à des pièces détachées sur-mesure permet de réparer plus rapidement les machines, réduisant ainsi le temps où l’équipement est hors service.

- Prolongeant le cycle de vie des machines : La disponibilité de pièces détachées sur-mesure permet aux entreprises de conserver plus longtemps les machines plus anciennes en service. Cela est particulièrement important lorsque le fabricant d’équipement d’origine (OEM) ne produit plus certaines pièces ou lorsque le remplacement complet de la machine serait trop coûteux.

Défis dans la Production de Pièces Détachées Sur-Mesure

Bien que les avantages des pièces détachées sur-mesure soient évidents, leur production présente divers défis, en particulier lorsqu’il s’agit de conceptions complexes, de tolérances strictes et de matériaux difficiles à usiner. Certains des principaux défis incluent :

- Géométries complexes : De nombreuses machines spécialisées nécessitent des pièces avec des géométries complexes difficiles à reproduire sans techniques d’usinage avancées.

- Défi : Les méthodes de fabrication traditionnelles, telles que le fraisage ou le tournage, peuvent avoir du mal à obtenir les formes complexes nécessaires pour certains composants, en particulier ceux avec des canaux internes ou des courbes complexes.

- Solution : L’utilisation de machines CNC à 5 axes et de la fabrication additive (impression 3D) permet de produire des pièces précises avec des géométries complexes. Ces technologies permettent aux fabricants de créer des formes complexes qui seraient difficiles ou impossibles à réaliser avec des méthodes conventionnelles.

- Sélection des matériaux : Les machines spécialisées utilisent souvent des matériaux avancés comme des alliages à haute résistance, des céramiques ou des composites pour obtenir des caractéristiques de performance spécifiques.

- Défi : L’approvisionnement et l’usinage de ces matériaux peuvent être difficiles en raison de leur coût, de leur dureté ou de leur fragilité. Une mauvaise gestion des matériaux peut entraîner des défaillances ou des performances sous-optimales des pièces.

- Solution : Les techniques avancées de science des matériaux et d’usinage, telles que la découpe au laser, l’usinage par décharge électrostatique (EDM) et le refroidissement cryogénique, sont utilisées pour traiter ces matériaux de manière efficace. Les ingénieurs peuvent également utiliser l’analyse par éléments finis (FEA) pour prédire le comportement des matériaux sous différentes conditions, garantissant le choix du bon matériau pour la tâche.

- Exigences de haute précision : Les pièces détachées sur-mesure doivent respecter des spécifications exactes, souvent avec des tolérances aussi strictes que quelques microns, pour garantir leur bon fonctionnement dans un système plus large.

- Défi : Atteindre une telle précision nécessite des outils d’usinage et d’inspection de pointe. Même de petites déviations peuvent entraîner des dysfonctionnements ou une usure excessive lorsque les pièces sont utilisées dans des machines haute performance.

- Solution : Les machines de mesure de coordonnées (CMM) et les scanners laser sont utilisés pour la mesure de précision et l’assurance qualité. Ces outils garantissent que chaque pièce sur-mesure correspond aux spécifications requises avant son installation dans une machine.

- Délais et vitesse de production : Lorsqu’une machine tombe en panne, un accès rapide aux pièces de rechange est essentiel pour la remettre en service. De longs délais pour les pièces sur-mesure peuvent prolonger les périodes d’arrêt, impactant ainsi la productivité.

- Défi : La production de pièces sur-mesure nécessite souvent des modifications de conception, des prototypes et une production en petite série, ce qui peut prendre du temps.

- Solution : La fabrication additive permet un prototypage rapide et une production en petite série de pièces sur-mesure, réduisant ainsi considérablement les délais de livraison. De plus, les jumeaux numériques et les techniques de rétro-ingénierie peuvent être utilisés pour accélérer le processus de conception, permettant aux fabricants de recréer rapidement des pièces qui ne sont plus disponibles auprès de l’OEM.

Solutions Avancées pour la Production de Pièces Détachées Sur-Mesure

L’émergence des technologies de fabrication avancées a transformé la manière dont les pièces détachées sur-mesure sont produites, rendant le processus plus rapide, plus précis et plus rentable. Voici quelques innovations clés dans ce domaine :

- Fabrication Additive (Impression 3D) : La fabrication additive permet de créer des pièces complexes en les construisant couche par couche, en utilisant des matériaux tels que des métaux, des polymères et des composites.

- Applications : L’impression 3D est idéale pour produire des pièces uniques ou en faible volume, ce qui en fait une solution parfaite pour les pièces détachées sur-mesure nécessitant des détails complexes ou un prototypage rapide.

- Avantages : Cette technologie minimise le gaspillage de matériaux et permet l’itération rapide des conceptions, réduisant ainsi les coûts et les délais de production.

- Rétro-Ingénierie : La rétro-ingénierie consiste à numériser une pièce existante pour créer un modèle 3D, qui peut ensuite être utilisé pour produire une réplique exacte ou une version améliorée de l’original.

- Applications : Elle est particulièrement utile lorsque les pièces OEM ne sont plus disponibles, permettant aux fabricants de produire des pièces de remplacement sur-mesure sans disposer des données de conception d’origine.

- Avantages : La rétro-ingénierie garantit la compatibilité avec l’équipement existant et permet des améliorations de conception qui peuvent améliorer les performances de la pièce détachée.

- Jumeaux Numériques : Un jumeau numérique est un modèle virtuel d’une pièce ou d’un système physique qui permet aux ingénieurs de simuler et d’optimiser la production de pièces détachées sur-mesure avant leur fabrication physique.

- Applications : Les jumeaux numériques peuvent simuler des tests de résistance, la dissipation thermique et d’autres conditions opérationnelles, garantissant que les pièces sur-mesure fonctionneront comme prévu une fois installées.

- Avantages : Cette technologie aide à réduire les erreurs lors de la fabrication, diminue les coûts en optimisant les processus de production et garantit un ajustement parfait avec les machines existantes.

Les Bénéfices Économiques des Pièces Détachées Sur-Mesure

Investir dans la production de pièces détachées sur-mesure peut offrir des bénéfices économiques à long terme pour les entreprises qui dépendent de machines spécialisées. Ces avantages incluent :

- Réduction des coûts liés aux temps d’arrêt : Avec des pièces sur-mesure disponibles à la demande, les entreprises peuvent réduire les coûts associés aux pannes imprévues et aux temps d’arrêt prolongés.

- Économies sur les coûts de remplacement d’équipement : En prolongeant la durée de vie des machines grâce à des pièces détachées sur-mesure, les entreprises peuvent éviter les coûts élevés liés au remplacement complet de l’équipement.

- Amélioration de la rentabilité : La capacité à produire des pièces de manière plus rapide et plus précise permet d’améliorer la productivité, d’augmenter les marges bénéficiaires et de maintenir une production continue.